-

咨询服务CONSULTING SERVICE

咨询服务CONSULTING SERVICE -

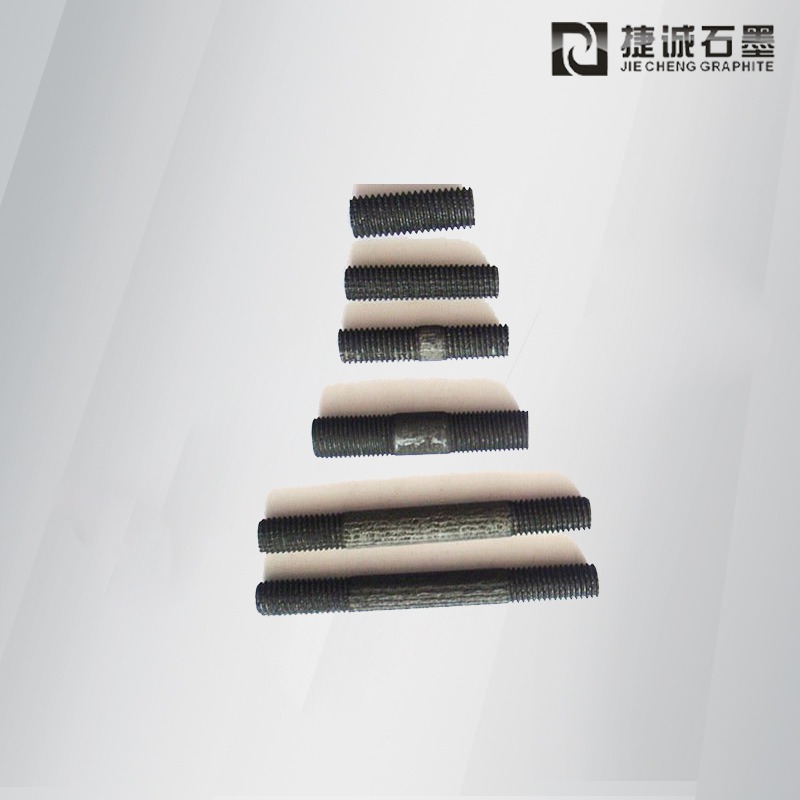

精细加工FINE MACHINING

精细加工FINE MACHINING -

厂家直销DIRECT DEAL

厂家直销DIRECT DEAL -

大量现货LARGE STOCK

大量现货LARGE STOCK -

来图订制CUSTOM DRAWING

来图订制CUSTOM DRAWING

碳/碳复合材料发明于1958年。C/C复合材料一出现,就以其优异的性能引起了全世界的关注。一些工业发达国家在这种材料上投入了大量的人力、物力和财力。材料的研发促进了其性能的不断提高和应用范围的不断扩大。30多年来,碳/碳复合体材料在材料、制备技术、性能和工程应用方面都取得了很大进展,可以分为有四个发展阶段。

第一阶段,从C/C复合材料发明到20世纪60年代中期,是发展阶段。人们意识到制备高性能C/C复合材料,高性能CF是第一步,所以这个阶段可以说是CF发展。活跃期。1958年,美国联合碳化物公司制造了人造丝(再生纤维素)及其织物。和工业化生产CF织物,并以商品的形式出售产品。1959年,加藤昭夫使用纯聚丙烯腈纤维。参考20世纪60年代初,Tanichiro Otani使用了通过聚氯乙烯热解获得的沥青,该沥青被熔融纺丝,然后风干。CF[18]通过在气体中熔化和在惰性气氛中碳化来制备。皇家航空研究所(RAE)的瓦特于1964年以及其他人在预氧化过程中对纤维施加张力,为制备高强高模碳纤维开辟了一条新的途径。然后Bristol等公司开始利用这些技术生产聚丙烯腈CF。同时,人们对C/C复合材料也很感兴趣。人们对C/C复合材料的制备技术进行了大量的研究,发展了C/C复合材料的表征方法和各种检测方法。存在在应用方面,美国、法国等国家制定了“运载火箭材料计划”、“寻找C/C喷管机会计划”等一系列计划。列出基于C/C复合材料的应用开发计划。

第二阶段,从20世纪60年代中期到70年代中期,随着C/C复合材料的发展和研究逐渐深入。进入工程研究阶段。1969年,日本东丽公司成功研究出特种共聚聚丙烯腈纤维,并将其结合美国联合碳化物公司的碳化技术,生产出高强度、高模量的CF,有效提升了C/C。复合材料的发展。人们逐渐发展了C/C复合材料的编织技术,并大力发展其重化工业。1966年,航天公司已将碳/碳复合材料用于加热阿波罗飞船控制舱内的光学仪器。以及X‐20飞机带保护罩的头锥,桑迪亚实验室1971年制造的C/C复合材料飞机的再入头。该锥已成功应用。1974年,英国邓洛普公司航空分公司首次研制出C/C复合材料。使用了飞机刹车盘,在协和式超音速飞机上试飞成功,使每架飞机重量可减轻544kg。制动盘的使用寿命提高了5~6倍。

第三阶段,从20世纪70年代中期到80年代中期,是先进C/C复合材料时期。碳/碳复合材料材料的研究有了进一步的发展,绿色织物的结构设计和多向织物加工技术的成熟已经成为C/C复合材料的各向异性问题得到了成功解决,通过正确选择和设计增强织物满足了复杂性。结构的需要。研究了C/C复合材料的力学性能、物理性能、抗氧化性能和制备工艺。做了大量细致的研究,建立了丰富的数据库。C/C复合材料将应用于多元喷管和新一代喷管。高推重比涡轮发动机[21],并进一步拓宽了C/C复合材料飞机刹车盘的应用,已使用数十次。碳刹车盘用于军用和民用飞机,C/C复合材料的应用从航空航天扩展到民用。因为C/C复合材料具有良好的生物相容性。80年代初,国内外也开展了C/C复合材料的应用。生物应用的发展,如人工心脏瓣膜、人工骨关节等相继投入使用。

第四阶段,80年代中期至今,是C/C复合材料全面推广应用时期。因为前三个这一阶段在研究和应用的各个方面获得了丰富的理论和实践经验,这一时期的发展和应用是广泛的。为深度和广度发展提供了基础。这一时期的主要目标是提高C/C复合材料的性能,降低成本。因此,人们对其致密化技术进行了深入的研究。达信在美国的特殊材料快速致密化(RD)工艺,制备C/C复合刹车盘的时间减少了100倍。这项专利可以在8小时内生产直径。33cm制动盘。通常用CVD法压实坯体需要几千个小时,碳很容易沉积在坯体表面。影响内部积碳量。佐治亚理工大学在美国空军的支持下改进了C/C复合材料的制备。方法:研究了提高C/C复合材料沉积速率的强制气流/热梯度气体渗透法30次。树脂法致密化C/C复合材料的关键是提高树脂的残炭率和石墨化度。热固性树经过多次热解后,树脂的碳产率为50%~56%。Acallister发现某些树脂在800℃时的碳产率。高达73%。研究证实,在高温高压作用下,聚合糠醇转化成的碳会石墨化Mcallister在用酚醛树脂制备3D C/C复合材料的过程中也观察到了这种应力石墨化现象,CF周围的压应力使酚醛热解碳石墨化,而其他位置的碳基体仍保持玻璃态。Koto‐sononov等人发现酚醛树脂在400~600℃的温度范围内,外加压力(48。2MPa),其热解碳2300℃以上易石墨化,说明在外压的同时作用下,分子在400~600℃范围内束缚。该结构移动得更快,导致其沿着石墨晶体的取向方向生长。根据外压可以提高沥青残碳率的规律,开发了高压浸渍-高压碳化工艺。技能等静压用于使浸渍和碳化过程更有效。该过程在热等静压炉中完成。PIC过程不仅可以提高残碳率,减少初始真空浸渍所能填充的孔隙,有效防止沥青热解。材料从气孔中挤出,大大提高了致密化效率。与此同时,各种功能性C/C复合材料的发展引人注目,如桑迪亚实验室开发的一种蜂窝。

C/C复合材料不仅重量轻、强度高,而且具有良好的隔热性能。碳/碳复合材料抗氧化性能的研究也是一个热点问题。C/C复合材料的应用领域正从航空航天领域迅速扩展到核能领域。能源、冶金、医疗、汽车等许多部门。