-

咨询服务CONSULTING SERVICE

咨询服务CONSULTING SERVICE -

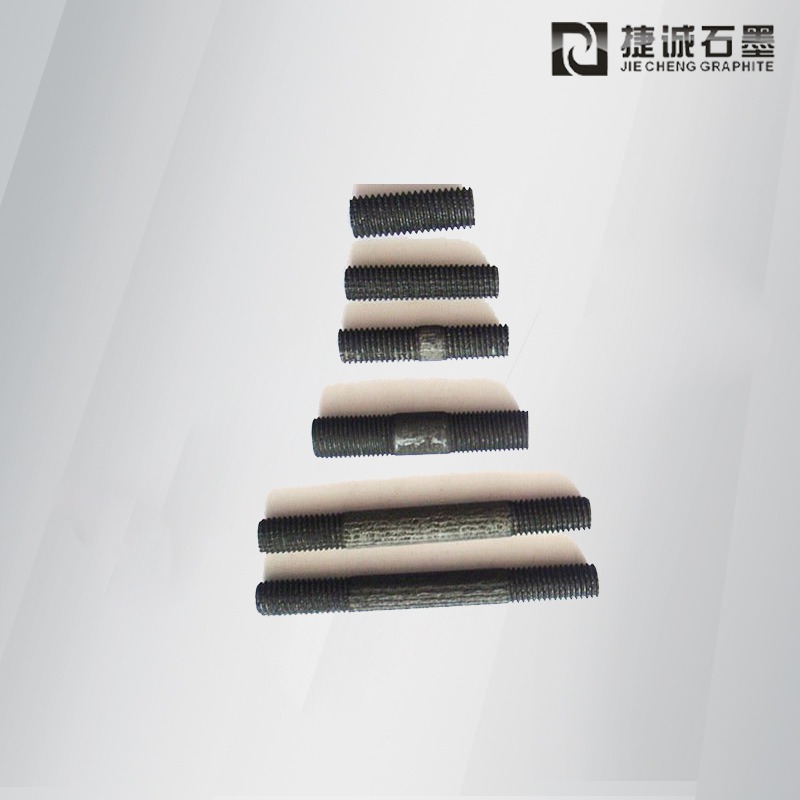

精细加工FINE MACHINING

精细加工FINE MACHINING -

厂家直销DIRECT DEAL

厂家直销DIRECT DEAL -

大量现货LARGE STOCK

大量现货LARGE STOCK -

来图订制CUSTOM DRAWING

来图订制CUSTOM DRAWING

碳纤维产业发展趋势:碳纤维可以与树脂、陶瓷等材料结合形成碳纤维复合材料,具有优异的力学性能,密度低,重量轻,比强度高。它是国防和军事领域的重要战略物资。全球碳纤维主要应用于风力发电、航空航天、运动休闲、汽车等子行业。航空航天是最有价值的应用领域:航空航天是消费量最大、价值最高的下游市场,是碳纤维复合材料市场需求最大的细分领域。碳纤维复合材料不仅满足航空航天技术对减轻结构材料重量的要求,而且满足结构材料高比模量和高比强度的要求。碳纤维复合材料具有性能和功能的可设计性,在民用、军用航空和国防航空领域发挥着不可替代的作用。碳纤维在航空上的使用,可以在不降低强度的情况下,有效降低结构质量,实现更高的飞行性能。主要用于生产机翼、襟翼、前机身、中机身、整流罩等零部件。碳纤维减轻战斗机重量是实现超音速巡航性能和增强隐身力的关键。未来国产大飞机的量产和国防军用飞机的更新换代,将拉动碳纤维的市场需求。

碳纤维的分类:按原丝类型分:聚丙烯腈(PAN)基、沥青基(各向同性、中间相);粘胶基(纤维素基、人造丝基)。按产品形态可分为长丝、短纤维和短切纤维。根据制造条件和方法分类:碳纤维、石墨纤维、氧化纤维、活性碳纤维和气相生长碳纤维。按力学性能可分为通用型和高性能型:通用型碳纤维强度约1000MPa,模量约100GPa;高性能型分为高强度型和高型号,超高强度型和超高型号。按丝束大小可分为小丝束和大丝束:小丝束的碳纤维初期以1K、3K、6K为主,逐步发展到12K、24K,用于航空航天、运动休闲等领域。一般48K以上的碳纤维称为大丝束碳纤维,包括48K、60K、80K等。,用于工业领域。海外碳纤维产业从技术积累、需求发掘、产业化、产能放大、充分竞争,到现在的并购整合,发展至今。碳纤维产业发展初期,主要是受航空航天减重需求的推动。随着工艺技术的不断提高,碳纤维的成本逐渐降低。美国和日本开始将碳纤维应用于体育用品等民用领域,民用产品的应用促使碳纤维需求大幅增长。海外碳纤维产业已进入快速发展期。

我国聚丙烯腈基碳纤维的研究始于20世纪60年代,最早从事碳纤维研发的机构有山西省煤炭化学研究所、长春应用化学研究所、中国科学院化学研究所(北京)。然而,由于技术基础薄弱,设备技术落后,西方国家的技术封锁,聚丙烯腈基碳纤维的国产化技术长期处于低水平。2002年第一条二甲基亚砜原丝工程线建成后,国产聚丙烯腈基碳纤维进行了改造升级。中国科技部设立了“863”计划,重点支持国产聚丙烯腈基碳纤维的工程化研究。国家发改委和工信部也加大了对工程化、产业化和应用的支持力度,国产碳纤维进入有序发展阶段。碳纤维产业链包括上游原料供应、中游原丝加工、碳纤维相关产品、碳纤维复合材料生产加工、核心机械制造和下游应用市场。核心环节是前驱体、碳纤维、织物、预浸料、复合材料等步骤的中游环节,占整个产业链成本的一半以上。聚丙烯腈基碳纤维占碳纤维的90%以上。聚丙烯腈基碳纤维的生产主要包括两个过程:原丝生产和原丝碳化。原丝生产工艺主要包括聚合、脱泡、计量、纺丝、拉伸、水洗、上油、干燥和卷绕。碳化工艺包括铺丝、预氧化、低温碳化、高温碳化、表面处理、定型烘干、络丝等步骤。碳纤维市场核心技术突破后,随着材料应用的进一步推广,全球产能需求剧增。2019年,全球碳纤维需求首次突破10万吨。

中国碳纤维产能利用率有待提高:中国碳纤维有产能但无产量。目前国内生产的碳纤维都是小丝束,其中12K占90%以上,1K、3K、6K都有自己的产量。不同型号、不同应用领域的碳纤维价格相差很大,从每公斤几十元到上千元不等,一些特殊用途的碳纤维价格甚至达到每公斤上万元。我国碳纤维行业技术不成熟导致大量产能盲目上马,无法实现下游应用,实际产能开工率低。中国碳纤维行业受禁运影响严重,发展缓慢。然而,碳纤维作为一种重要的战略物资,对国家安全、国计民生意义重大。强有力的政策支持为我国碳纤维产业发展提供了良好的政策环境,有助于我国碳纤维生产企业专注于技术开发,解决实际应用问题,真正将碳纤维及复合材料应用到需要的领域。碳纤维技术相继突破了小丝束和大丝束的技术突破。我国小丝束碳纤维材料的发展始于军事,目前航空航天是一个重要的应用领域。碳纤维复合材料是大型集成结构的理想材料。与常规材料相比,碳纤维复合材料可使飞机重量减轻20%-40%,并具有克服金属材料疲劳和腐蚀等缺点的能力,从而增强飞机的耐久性。复合材料的良好成形性可以大大降低结构设计成本和制造成本。在军事航空领域得到了广泛应用和迅速发展,碳纤维复合材料的渗透率越来越高。虽然大丝束碳纤维的连续性能并不比航天级小丝束好,但其技术壁垒也相当高。作为工业级碳纤维,其核心驱动力在于低成本,因此如何在保证大丝束的情况下有效控制成本极为重要。

随着未来生产技术的进一步提升和核心技术的不断突破,以及航空航天等高端领域和风电汽车等民用社会经济领域的持续高质量发展,碳纤维的需求市场有望加速增长。全球碳纤维主要用于风力发电、航空航天、运动休闲行业、汽车等子行业。2019年,风电和航空航天是碳纤维最大的应用领域,分别占总需求的25%和23%,其次是运动休闲,占15%的市场份额,汽车排名第四,占11%的市场份额。从金额上看,航空航天占据了碳纤维市场的半壁江山,这主要是由于其行业的特殊性。飞机和飞机制造对碳纤维的强度、寿命和稳定性都有严格的要求,所以航空级碳纤维的价格远远高于其他行业。从产能来看,2019年日本东丽及其收购的Zoltek占比32%,是行业龙头企业。其他主要制造商包括德国SGL、日本三菱丽阳、日本东邦、台塑、美国Hexcel、美国Cytec等。,而在军工、航空等高端领域,日美企业占比更大。中国的碳纤维研究与日本同时起步,但产业化进程缓慢。外企依然封锁国门,国内企业未来发展潜力巨大。碳纤维是一种高科技密集型产品,涉及精馏提纯、聚合物合成、化纤纺丝、高温处理、表面处理、界面科学等多个学科。产业链长,产品系列多,生产工艺复杂。产业发展涉及产、学、研、用各个环节。进口碳纤维替代特征初显。我国碳纤维国产化率为32%,进口部分主要依赖日本和台湾省。核心技术尚未突破,依赖进口机械:中国碳纤维产业的发展受到原丝供应和高温碳化炉设备制造的制约。

目前国产碳纤维普遍性能控制能力较弱。例如,高性能聚丙烯腈原丝的质量问题一直存在缺陷,尤其是对分子量分布等微观指标的控制研究程度较低。美国和日本垄断原丝供应,中国先进原丝很大程度上依赖进口,纺丝原液、喷丝板组件等制备技术。还不完美。在碳纤维制造过程中,与碳化器相关的关键技术和专用设备,我国与世界领先企业差距较大。碳化器是纤维被碳化的地方。根据最高工作温度,可细分为低温碳化器和高温碳化器。为了获得高模量,需要超高温碳化器或石墨化炉。高温处理设备是碳纤维生产线的核心和关键设备,其稳定性和可靠性直接影响碳纤维生产线的连续运行和碳纤维产品的性能。由于国外设备生产技术的垄断,国内只能制造小型的国产碳化塔设备。碳纤维生产壁垒高,生产效率低,影响成本优化:纺丝和氧化碳化难以控制。上游聚丙烯腈(PAN)原丝经过预氧化、低温和高温碳化得到碳纤维。碳纤维中游可制成碳纤维织物和碳纤维预浸料;对下游预浸料进行加工和成型,以获得相应的最终产品。通常碳纤维的生产成本约为51%,约2.2kg原丝生产1kg碳纤维。原丝生产过程中,折旧和能耗占总量的40%。提高生产效率可以有效降低折旧和吨能耗。碳纤维的材料加工成本太高。目前90%以上的碳纤维生产使用聚丙烯腈基碳纤维,聚丙烯腈基碳纤维的生产工艺比传统的金属加工工艺复杂得多。